قالب سنبه ماتریس

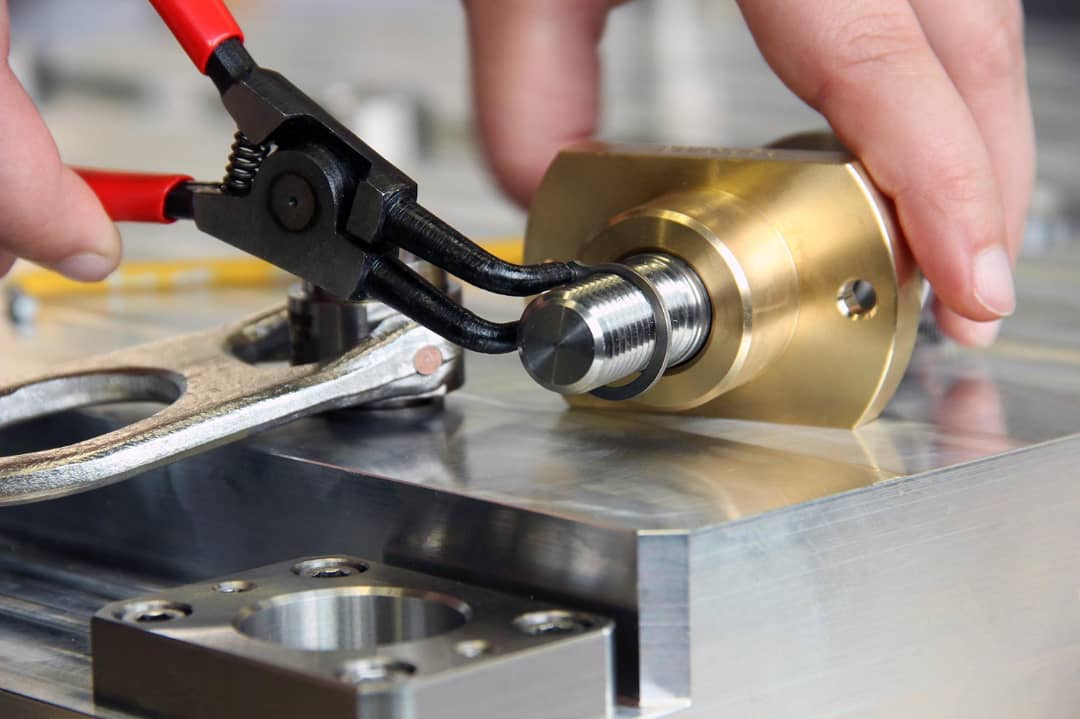

سنبه ماتریس، یک نوع قالب فرم دهی است که به طور عمده برای شکل دهی فلزات استفاده میشود. این قالب از دو بخش نری و مادگی تشکیل شده است که سنبه، بخش نری و ماتریس، بخش مادگی را تشکیل میدهند. برای ساخت قالب سنبه ماتریس، به طور معمول از فولاد SPK استفاده میشود که به دلیل استحکام بالای آن، مناسب برای این کار است.

قالب سنبه ماتریس، یکی از انواع قالب سنبه است که در فرایند تولید قطعاتی که به صورت برش از ورقهای صفحهای تولید میشوند، به کار میرود. این نوع قالب سنبه شامل یک ماتریس یا قالب ثابت و یک قالب حرکتی است که هر دو در مکانهای متفاوتی قرار میگیرند. قالب حرکتی به کمک یک پرس، به سمت قالب ثابت حرکت میکند و قطعه مورد نظر را از ورقهای صفحهای برش میدهد. انواع قالب سنبه ماتریس عبارتند از: قالب ساده، قالب سنگین، قالب ترکیبی، قالب دو طرفه.

قالبهای سنبه ماتریس به چهار نوع تقسیم میشوند؛

- قالب سنبه ماتریس سایدکاتر

- قالب سازی سنبه و ماتریس مرحلهای ساده (پروگرسیو ساده)

- قالب سنبه ماتریس مرحلهای مرکب (پروگرسیو مرکب)

- قالب سنبه و ماتریس کوبش

قالب پروگرسیو

قالب پروگرسیو، ترکیب چند قالب جداگانه میباشد که به طور فشرده در یک قالب طراحی شده، و عملی را که چند قالب مجزا در چند مرحله انجام میدهند، را در یک مرحله به انجام میرساند. قالب پروگرسیو، به مجموعهای از قالبها گفته میشود که در یک قالب واحد، چندین عملیات مختلف را روی یک قطعه انجام میدهند. این عملیات میتواند شامل برش، خم کردن و یا شکلدهی باشد. هدف استفاده از این قالبها، تولید قطعات با کیفیت بالا و در حجم زیاد است، بدون این که نیاز به عملیات دستی و یا تعویض قالب باشد.

مراحل طراحی قالب پروگرسیو

طراحی قالب پروگرسیو نیاز به دقت و دانش فنی بالا دارد. اولین قدم در این فرایند، طراحی قطعه است. باید بدانیم که قطعه نهایی چه شکلی خواهد داشت و چه ویژگیهایی دارد.

طراحی قطعه: این مرحله شامل طراحی دقیق قطعهای است که قرار است تولید شود. این طراحی باید شامل تمام جزئیات باشد، که این جزئیات شامل اندازه، شکلها و جنس مواد میباشد.

طراحی ترتیب عملیات: در این مرحله باید مشخص کنیم که هر عملیات در کدام بخش از قالب انجام میشود. به عبارت دیگر، ترتیب انجام عملیات باید مشخص شود. این کار نیازمند دانش فنی و تجربه میباشد، چرا که باید تمامی عملیاتها به گونهای ترتیب داده شوند که نتیجه نهایی دقیقا همان چیزی باشد که در طراحی قطعه مشخص شده است.

طراحی ابزارها: ابزارهایی که در قالب استفاده میشوند نیز باید طراحی شوند. این ابزارها شامل برشها، خم کنها و سایر اجزایی هستند که برای انجام عملیات مختلف به کار میروند.

شبیه سازی و آزمایش: قبل از این که قالب واقعی ساخته شود، معمولا از نرم افزارهای شبیهسازی استفاده میشود تا مطمئن شویم که طراحی به درستی انجام شده است. این مرحله کمک میکند تا مشکلات احتمالی را پیش بینی و حل کنیم.

ساخت قالب پروگرسیو

ساخت قالب پروگرسیو نیاز به دقت و تکنولوژی بالا دارد. معمولا از ماشین آلات CNC برای برش و شکل دهی قطعات قالب استفاده میشود. این ماشینها با دقت بالا، قادرند قطعاتی با جزئیات بسیار دقیق تولید کنند. این قالبها بر اساس نوع عملیات و نیازهای تولید به دستههای مختلفی تقسیم میشوند. انواع قالبهای پروگرسیو شامل قالبهای پروگرسیو با سرعت بالا، قالبهای پروگرسیو پیچیده و قالبهای پروگرسیو چند مرحلهای میباشد.

پرسهای ضربهای

دستگاه پرس ضربهای دستگاهی است که میتواند به شکل خاص به فلزات فرم دهد و یا آنها را برش و یا سوراخ نماید. پرس ضربهای دارای مراحل کاری، مانند شکل دهی، تراشکاری یا سوراخ کردن فلز به وسیله یک مته (die) است. این نوع پرس از معمولیترین پرسها است که در برشکاری، سوراخ کاری (پانچ) و فرم دادن ورقهها و قطعات فلزی کم عمق به کار میرود. به پرس ضربهای پرس لنگی نیز گفته میشود.

دستگاه پرس ضربهای جزء ماشین آلاتی هستند که به گونهای ساخته میشوند که میتوان میزان سرعت، نیرو، اندازهها و استانداردها را با میزانی که مد نظرمان است تنظیم کنیم و اشکالی که نیاز داریم را تهیه نماییم.

انواع پرس ضربهای

پرس دستی: این دستگاه نیروی وارد کننده به قطعه کار را از طریق دست یا پای اپراتور تامین میکند. این پرسها بر اساس فشار وارده، کیلویی محاسبه میشوند.

پرس مکانیکی: در این دستگاه، ضربه پرس به صورت مکانیکی وارد میشود. پرسهای مکانیکی توسط یک الکتروموتور و فولی تسمه، نیرو را به چرخ فلکه انتقال میدهند که با هر فرمان اپراتور، توسط پدال پایی یا دو شاسی محور لنگ و شاتون حرکت کرد و ضربه صورت میگیرد و این الکترو موتور، چرخ فلکه، محور لنگها، شاتونها، صفحه میز،بدنه و پایههای دستگاه بر حسب تناژ دستگاه متفاوت است. کورس پرس (ضربه زن) نیز توسط پیچ کم یا زیاد میشود. پرسهای مکانیکی شامل دو گروه هستند؛ پرس مکانیکی فلکهای و پرس مکانیکی دندهای.

پرس هیدرولیکی: این مدل دستگاه پرس ضربهای با فشار روغن کار میکند به گونهای که با فشرده شدن روغن توسط پمپ روغن، بازوی دستگاه توسط فرمان اپراتور به حرکت میافتد و ضربه انجام میگیرد.

پرس پنوماتیکی: این مدل دستگاه با فشار هوا کار میکند به گونهای که توسط پمپ باد و جکهای بادی بازوی دستگاه به حرکت میافتد این نوع دستگاه در ایران کاربرد زیادی ندارد.

قالبهای کششی و برشی

قالبهای برش، یکی از انواع پر کاربرد قالبهای پرس هستند که برای ایجاد حفرهها، سوراخها، لبهها، شیارها و … روی قطعه مورد استفاده قرار میگیرند و شامل مکانیزمهای بسیار متفاوتی میشوند. در تعریف قالب برش میتوان گفت که این ابزار در حقیقت نوع پیشرفته و تکامل قیچیهای ساده میباشد که عمل بریدن و جدا کردن قطعات از همدیگر را با تکنیکی بهتر و ظرافت و دقت بیشتر و صرف هزینه کمتری عملی میسازد. اساس کار قالبهای برش بر دو فک ثابت و متحرک استوار است. این دو فک، در حکم دو لبه قیچی برای پاره کردن قطعهای با این ابزار کافی است قطعه را بین دو لبه قرار داده و فک متحرک نیروی لازم برای برش را به سطح قطعه اعمال میکند هرگاه مقدار این نیرو از مقاوت کششی قطعه بیشتر شود قطعه پاره خواهد شد.

در فرایند کشش، قطعه کار(ورق یا پروفیل) با روشهای مختلفی کشیده شده و تغییر شکل میدهد و بر اساس آن ابزارهای مختلفی( از جمله قالبهای کشش) طراحی و ساخته میشود.روش ساخت قالبهای کششی شامل چندین مرحله میشود، ابتدا طراحی دقیق قالب و قطعه مورد نظر با استفاده از نرم افزارهای CAD انجام میگیرد. سپس، بر اساس نوع فلز و ویژگیهای قطعه نهایی، مواد مناسب برای ساخت قالب، مانند فولاد ابزار یا آلومینیوم، انتخاب میشوند. تولید قالب با دستگاههای CNC و تجهیزات پیشرفته انجام شده و شامل فرایندهای برش، حاکی و پرداخت سطوح است. پس از ساخت، قالبها تحت تستهای دقیق قرار گرفته تا از کارایی و دقت آنها اطمینان حاصل شود و در نهایت، برای تولید انبوه قطعات فلزی به کار میروند. این فرایند، که نیازمند دانش بالایی است، بیشتر در صنایعی که به قطعات فلزی با شکلهای دقیق نیاز دارد استفاده میشود.

مزیتهای ساخت قالبهای کششی

- دقت بالا در تولید قطعات با دقت ابعادی بالا و ظاهر یکنواخت

- توانایی تولید انبوه و سریع قطعات فلزی

- کاهش هزینههای تولید برای تیراژ بالا

- کیفیت بالای سطح قطعات تولید شده

- قابلیت تولید قطعات با اشکال و پیچیدگیهای مختلف

- کاهش ضایعات مواد و افزایش کارایی مواد

- سازگاری با طیف وسیعی از مواد فلزی