تراش CNC، عملکردی مشابه با تراشهای دستی و سنتی دارند با این تفاوت که به صورت کنترل عددی کامپیوتری اجرا میشوند. به همین دلیل بهره وری، سرعت، دقت و کیفیت را چند برابر افزایش میدهند. ماشینهای تراش CNC به منظور تولید گستردهای از قطعات مورد استفاده قرار میگیرند. این نوع ماشینها به واسطه یک رابط که به کامپیوتر متصل است، کنترل میگردند. تراش CNC یک فرایند تولید است که در آن میلههای مواد در یک حفره نگه داشته میشوند و در حالی که یک ابزار تراش در مقابل یک قطعه در حال چرخش قرار می گیرد تا مواد را جدا کند.

فرزCNC، اساس این دستگاه فرزCNC به این شکل است که قطعه داخل آن ثابت قرار میگیرد و با چرخش ابزار عمل برادهبرداری انجام میشود. این چرخش ابزار توسط نرمافزارهای کامپیوتری صورت میگیرد و به همین دلیل این دستگاه دقت بالایی دارد. این دستگاهها از نوع ماشینهای کنترل عددی هستند که مانند فرزهای دستی قابلیت عملیات ماشینکاری را دارند و تفاوت عمدهی آنها با ماشینهای دستی، کنترل عملکرد ماشین توسط کنترل عددی کامپیوتری است. این دستگاه بر اساس تعداد محورها، نوع حرکت و آزادی حرکت به 3 محور، 4 محور و 5محور تقسیم میشود.

فرزCNC سه محور: در این دستگاهها، ابزار برشکاری در امتداد سه محور و در دور قطعه ثابت شده در دستگاه حرکت میکنند. با چنین دستگاهی میتوان انواع عملیاتهای فرزکاری و تشکیل شیار و سوراخ کاری را انجام داد.

فرزCNC چهار محور: این دستگاه نسبت به دستگاه قبلی، یک محور اضافه دارد. در حقیقت این مدل از دستگاه فرزCNC می تواند حول محورX گردش کند.

فرزCNC پنج محور: این دستگاه مخصوص قطعات حساس و پیچیده صنایع مهمی است. با داشتن دو محور اضافیX و Y در این دستگاه، ابزار برش، آزادی حرکت بیشتری برای براده برداری دارد.

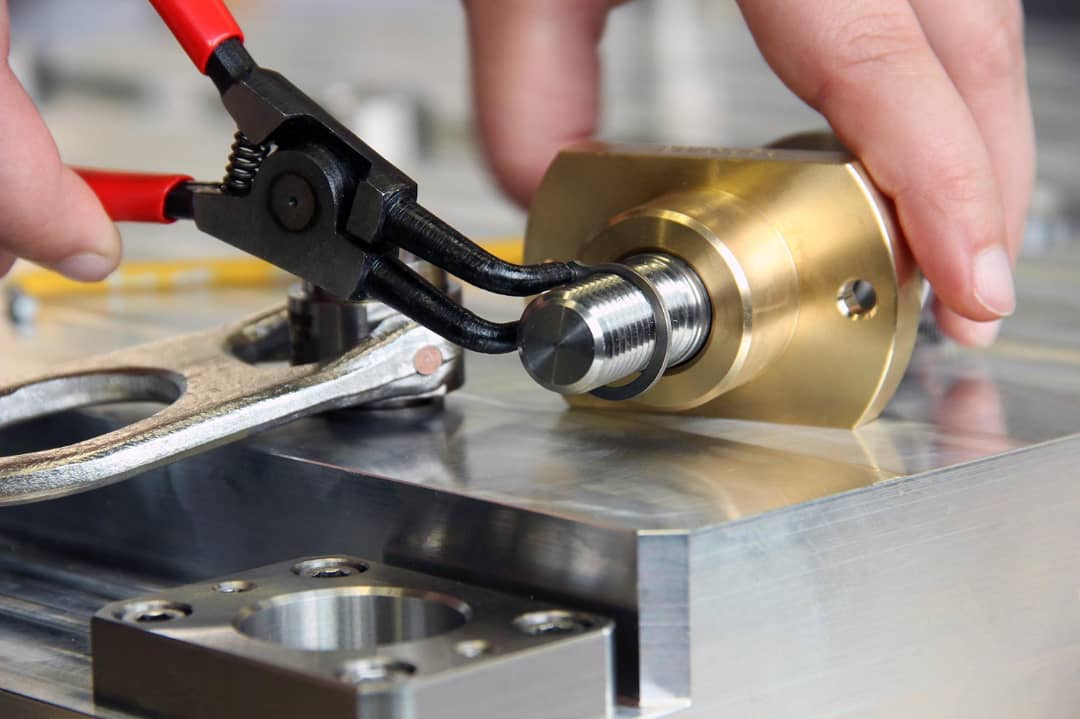

قلاویز کاری: یکی از فرایندهای پر کاربرد جهت ایجاد تراش دندههای پیچ مربوط به سطوح متفاوت فلز است که به مته مخصوص متصل میشود. در ماشینهای صنعتی عملیات قلاویز کردن جزء فعالیتهای پر تکرار محسوب میشود. وظیفه این قطعه، تراشیدن، پدید آوردن رزوه، دندانه کردن و ایجاد سوراخ است. قلاویزها به دو دسته تقسیم میشوند؛ قلاویزهای دستی که معمولا دو یا سه مرحلهای هستند و روی بدنه قلاویز به وسیله خط مشخص شدهاند. قلاویزهای ماشینی که غالبا تک مرحلهای هستند و از لحاظ شکل دندانه به دو نوع مستقیم و مارپیچ تقسیم بندی میشوند.

سنگزنی: سنگزنی یک فرایند برادهبرداری است که عمل برداشتن مواد اضافه را با سایش انجام میدهد. هر یک از دندانههای ساینده روی سطح، بخش کوچکی از قطعه کار را تغییر میدهند. معمولا سنگزنی مرحله نهایی کار روی قطعه است و بعد از انجام آن کیفیت سطح کار بالا می رود که در واقع این کار نوعی پرداخت سطح میباشد.