ساخت و تولید قالبهای دایکاست، قالب دایکاست از دو بخش ثابت یا قالب پوششی و متحرک یا قالب پران تشکیل میشود. هر یک از این بخشها، بر روی صفحه مخصوص به خود در دستگاه دایکاست قرار میگیرند. این طراحی امکان باز و بسته کردن قالب در راستای یک خط جدایش مشخص را فراهم میکند. پس از بسته شدن دو بخش قالب، حفره قالب گیری قطعه تشکیل میشود. مراحل ساخت قالب دایکاست شامل استفاده از کوره، فلز، ماشین ریخته گری و die میباشد. فلزی (آلومینیوم یا روی) در کوره ذوب شده و بعد با فشار بالا به محفظه در دستگاه ریخته گری تزریق میگردد. فشار تزریق، بسته به وزن قطعه و نوع ماده ذوب شده تزریقی، بستگی دارد.

ساخت قالب دایکاست یا دیسکت مولد یک فرایند تولید قالبهای فشرده است که به وسیله آن قطعات دقیق و با کیفیت بالا تولید میشوند. قالب فشرده معمولا از فلزاتی مانند فولاد سخت تهیه میشود و دارای یک تراشه با دقت بالا است. این تراشه دارای فرم قطعه مورد نظر است و هنگامی که مواد قشرده درون قالب تزریق میشوند، قطعه نهایی به شکل مورد انتظار تولید میشود.

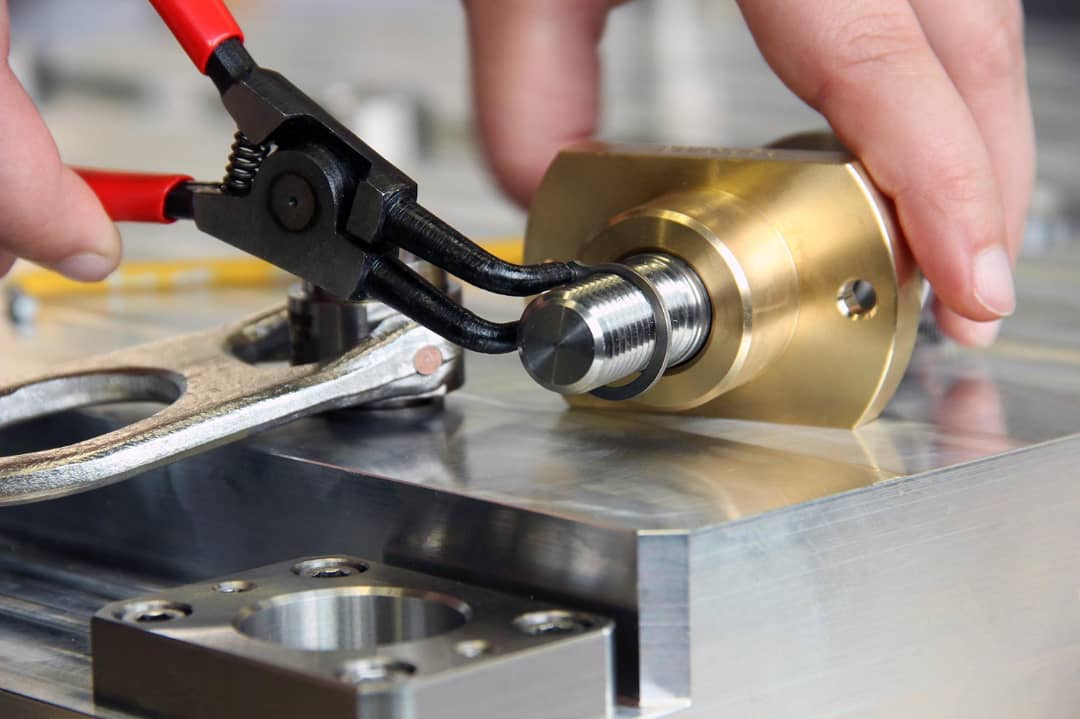

فرایند تولید دایکاست شامل چند مرحله است، در ابتدا یک طرح، طراحی میشود که شامل ابعاد دقیق و جزئیات قطعه نهایی است. سپس قالب فشرده بر اساس این طرح تولید میشود. این قالب میتواند از چندین قسمت تشکیل شده باشد که به وسیله تراشکاری، فرزکاری و دیگر روشهای تراشه سازی ساخته میشود. در نهایت، قالب فشرده برای تزریق مواد فشرده استفاده میشود و قطعه نهایی با دقت بالا تولید میشود.

دو نوع اصلی از ماشین آلات ساخت قالب دایکاست وجود دارد: ماشین آلات اتاق گرم (برای آلیاژهای با دمای پایین ذوب، مانند روی) و ماشین آلات اتاق سرد (برای آلیازهای با دمای بالای ذوب، مانند آلومینیوم). تفاوت بین این دو ماشین، در بخشهای مربوط به تجهیزات و ابزار دقیق خواهد بود. با این حال، در هر دو ماشین پس از اینکه فلز مذاب به قالب تزریق میشود، آن را به سرعت خنک میکند و به قسمت نهایی، یعنی دایکاست تبدیل میکند.